Trazabilidad de cartuchos tóners para impresoras láser

En este caso abordamos un proyecto de trazabilidad que llevó a cabo una empresa española de fabricación y reciclado de cartuchos de tóner para impresoras láser. Se trata de una gran empresa con una de las fábricas más productivas del mercado europeo, y para poder mejorar su actividad y el servicio al cliente, era preciso optimizar su proceso productivo. Es para ello que se escogió la tecnología RFID para mantener la trazabilidad de cada uno de los tóners. El proyecto lo implementó una empresa integradora de sistemas especialista y con larga experiencia en la implantación de sistemas RFID.

La trazabilidad se extendía a todo el proceso de fabricación del tóner, identificándolos unitariamente en cada fase, y registrando su estado y proceso en tiempo real. De esta manera, permitía llevar un control en tiempo real de cada modelo de tóner en stock y en producción. Otro de los objetivos era el de identificar posibles cuellos de botella y errores en la producción; sólo si se identifican debidamente se pueden emprender acciones para evitarlos o solucionarlos.

El motivo por el cual se escogió la tecnología RFID está claro, es la tecnología que permitía llevar este control de forma más flexible, sin grandes modificaciones en los procesos tal y como se estaban llevando en ese momento. Además, un tóner es un producto con unas características muy peculiares: los hay de distintos tamaños, tiene partes plásticas, metálicas, tintas y pigmentos… en algunos de los procesos hay suciedad, debido precisamente a estas tintas y pigmentos; la tecnología RFID no modifica ni disminuye sus propiedades y capacidades aunque los elementos de identificación (especialmente los tags) se ensucien. En este caso se decidió el uso de lectores y tags RFID de la frecuencia HF, ya que su comportamiento para la identificación de los tóners era muy positiva, además de que en esta frecuencia se disponía de tags del tamaño y rendimiento adecuados.

Para la identificación de los tóners era necesario que los tags fueran pequeños. Hay distintos modelos y tamaños de tóners, y todos debían llevar el mismo tag (en cualquier instalación RFID se recomienda unificar los modelos de tags usados para la identificación de distintos productos, de esta manera simplificamos procesos y disponemos de mejor precio de compra del tag al consumir un mayor volumen), es por eso que el tag que se decidió utilizar fue un wet inlay de unos 14x31 mm (tamaño de antena), con chip I-Code SLI (ISO15693). Este tag es bastante pequeño, por lo que la distancia de lectura que se podía obtener con él era reducida, esto condicionó las soluciones hardware escogidas.

Foto 1: uno de los tóners con el wet inlay identificándolo (rodeado por un círculo rojo)

Para puntos de lectura donde el tóner era manipulado por personas o en aquellos puntos en los que la posición del tóner era controlada y siempre la misma, se optó por un lector de largo alcance (ISC.LR1002-E) y una antena industrial ISC.ANT310/310-A. Esta antena se caracteriza por tener un rendimiento óptimo y ser muy robusta en entornos industriales. Se instalaron unos 12 puntos de control con esta configuración de equipos.

El punto más crítico fue el último de la cadena de producción. En ese punto el tóner es introducido dentro de la bolsa de aire en los que van protegidos para su transporte y dentro de una caja de cartón. Esto comportaba que conocer la posición del tag dentro de la caja fuera imposible, pudiendo quedar en cualquiera de los lados de más longitud: a la derecha, izquierda, arriba, abajo o incluso en las esquinas, ya que una vez puesto dentro de la bolsa de aire, no era controlable su posición en el interior de la caja.

Foto 2: el tóner dentro de la bolsa de aire y dentro de la caja de cartón. Dentro de la bolsa no sabemos la orientación del tóner.

Además no se ponía ningún otro tag en el exterior de la caja, el único tag identificativo era el del tóner, por lo que su lectura era obligada.

Así es que en este punto se optó por la siguiente solución: construir un túnel RFID. El túnel permite asegurar la lectura de los tags en una cinta automática pasen en la posición que pasen. Para la construcción del túnel se hizo uso de los siguientes equipos:

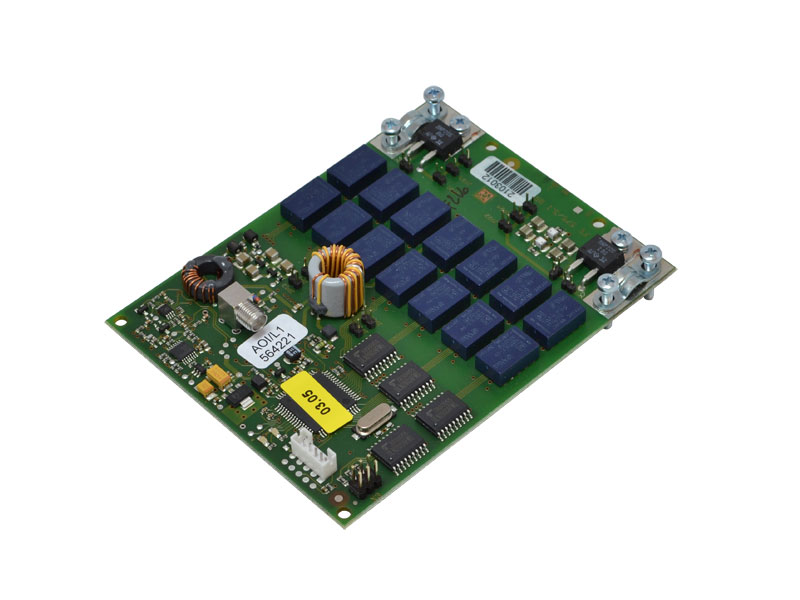

1 x lector de largo alcance ISC.LR2500-A

1 x multiplexor ISC.ANT.MUX

1 x divisor de potencia ISC.ANT.PS-B

4 x módulos de sintonización ISC.DAT-A

Y los correspondientes cables de antena. Para información ampliada acerca de los túneles RFID HF, consultar este artículo: https://www.fqingenieria.com/es/aplicaciones/tunel-inteligente-rfid-hf-6

Foto 3: en esta foto se puede observar el túnel construido. Observar que todo el tramo de la cinta es de plástico.

En este caso el túnel se construyó con 4 antenas, en lugar de las 6 recomendadas. El motivo es claro: el tag siempre está en el mismo lugar en los tóners y, una vez dentro de las cajas, los tags siempre quedan paralelos a la cinta transportadora, nunca perpendiculares. Debido a esto, se podían eliminar las antenas destinadas a leer tags en orientación perpendicular; así pues, las antenas de entrada y salida del túnel no se instalaron. El túnel se conformó con las 4 antenas destinadas a leer los tags en posición horizontal.

Las antenas se construyeron con tubo de cobre de 18 mm; 2 de tamaño 40 x 40 cm y dos de 30 x 40 cm. En este caso, al tratarse de tags tan pequeños, la distancia de lectura era muy ajustada y se intentó construir las antenas del mejor tamaño posible para obtener un rendimiento suficiente para asegurar la lectura de los tags al paso por el interior del túnel. Un túnel perfectamente construido, configurado y sintonizado, permite leer los tags en cualquier punto de su interior, sin zonas “ciegas”. Para que el comportamiento del túnel fuera lo más óptimo posible, se optó por construir toda la estructura de la cinta en esa zona, de plástico: los soportes de la cinta, los rodillos, todo.

Foto 4: túnel “abierto”, en el que se pueden observar las antenas de cobre con los sintonizadores dinámicos. La cuarta antena se encuentra debajo de la cinta.

A pesar de todo eso, nuestro cliente integrador de sistemas tuvo que trabajar porque el entorno de la fábrica era muy ruidoso. Después de varias pruebas, se llegó a la conclusión de que el ruido provenía del propio motor de la cinta (que se aisló todo lo posible, conectándolo a la masa del lector y poniendo ferritas en todos sus cables de conexión), y de cables de comunicaciones cercanos, que se apantallaron y recogieron para evitar las interferencias que creaban.

Foto 5: aquí podemos observar el lector, el divisor de potencia y el multiplexor, conectados a las antenas. Para hacer pruebas (como muestra la foto) y para la instalación definitiva, se recomienda que los equipos no estén en el suelo, pues éste irradia ruido. En los cables se observan las ferritas disipadoras de ruido.

Finalmente, también gracias a la óptima configuración del lector y los sintonizadores, se logró crear un túnel sin ruido y que funcionaba perfectamente, garantizando un 100% de lecturas correctas de todos los tóners. Una vez las cajas pasaban por el túnel, ya iban para stock o embalaje de palés.

Así pues, a modo de resumen, esta empresa consiguió un control minucioso de sus procesos de producción con la instalación de 12 puntos de lectura “simples” y un túnel rfid, en la frecuencia HF. Los beneficios que obtiene de este control son múltiples, destacando sobre todo el control y visibilidad en tiempo real del stock y la producción, la identificación de cuellos de botella y errores de producción y la obvia automatización de procesos, lo que lleva a una optimización de recursos.

Este proyecto ha sido desarrollado por uno de nuestros clientes integradores. Si está interesado en el desarrollo de una aplicación parecida o similar, póngase en contacto con nosotros en info@fqingenieria.com y le indicaremos la empresa que hizo este proyecto.